Des technologies de moulage nées dans les tranchées

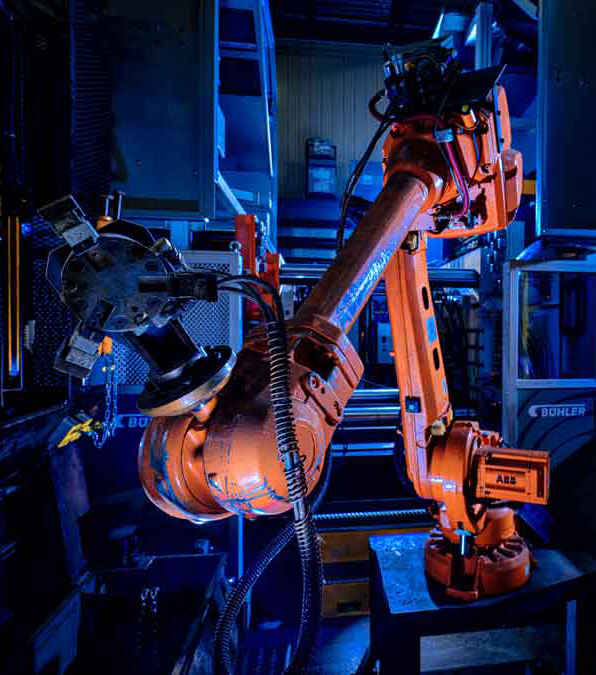

Le procédé A+ comprend de nombreuses avancées basées sur des expériences approfondies pendant de longues périodes. Il est rare qu’une seule amélioration du processus génère des avantages sans que d’autres développements soient requis pour maintenir l’équilibre.

Les équipementiers et outilleurs connaissent mal le moulage

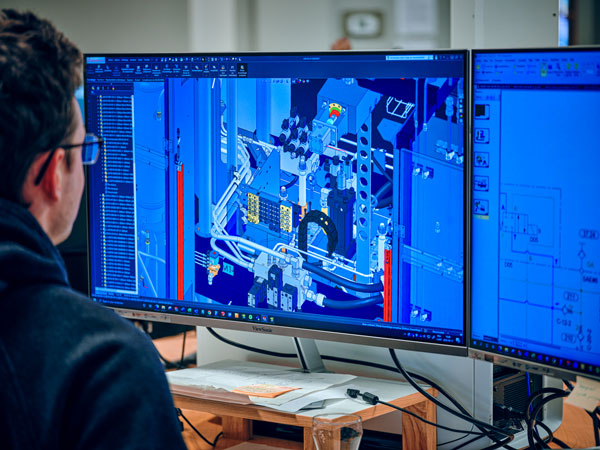

Ils ont une capacité limitée à évaluer le potentiel de leurs propres produits, car ils s’appuient principalement sur la rétroaction des clients. Il est donc rare que les fournisseurs soient en mesure de fournir de véritables conseils sur la manière d’optimiser l’utilisation de leurs produits. Pour tirer avantage d’un équipement, les mouleurs sous pression doivent souvent aller au-delà de ce qui est offert et être prêts à optimiser la technologie par eux-mêmes.

L’innovation en tant que modèle d’entreprise

Les manufacturiers doivent adopter de nouvelles technologies pour demeurer pertinents, et la plupart y parviennent en achetant des équipements et des systèmes et en suivant les tendances de l’industrie. Pour nous, cela n’a jamais été suffisant.

Notre recherche incessante de l’excellence a été la clé de notre survie pendant les périodes difficiles, et elle a permis une croissance rapide par la suite. Aujourd’hui plus que jamais, nous investissons en permanence pour demeurer votre partenaire à long terme.

Exemples d’innovations d’AMT

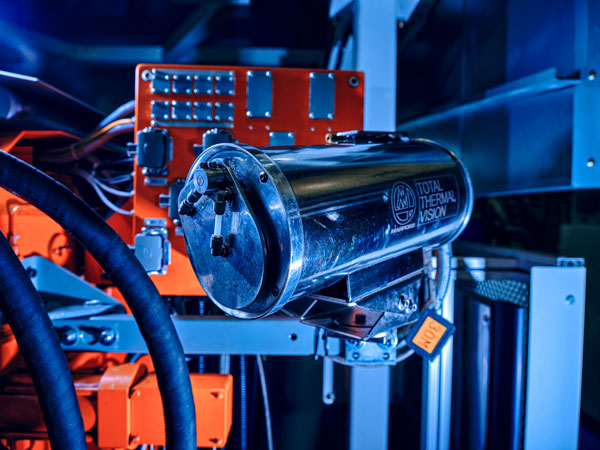

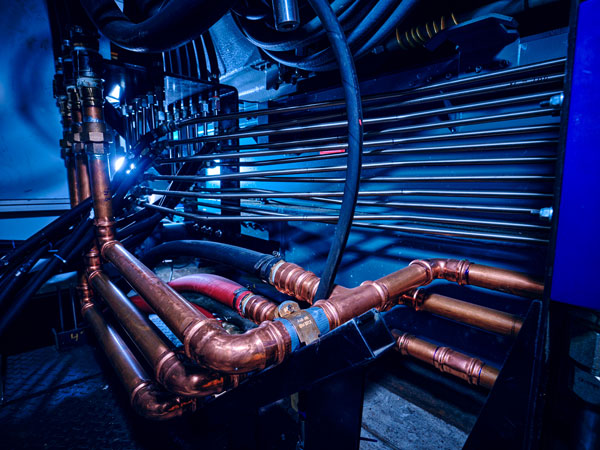

Gestion thermique avancée

Il est relativement facile de retirer plus de chaleur des moules pour améliorer la productivité. Le faire tout en améliorant la qualité? C’est une autre histoire. L’ingénierie des procédés AMT comprend l’utilisation du refroidissement conforme, du refroidissement par points, du refroidissement par eau à haute pression qui permettent d’améliorer à la fois la qualité et la productivité.

Conception d’injections multi cavités à haut rendement

La conception traditionnelle pour les moules à cavités multiples tend à favoriser le placement matriciel des pièces. Il en résulte de gros canaux, des canaux de remplissage qui manquent de symétrie dans l’espace et le temps et une dispersion de la chaleur défavorable. L’approche d’AMT allège les grappes d’injection et favorise la qualité.

Étanchéité des moules et évacuation des gaz

L’étanchéité de l’outillage est un facteur de qualité du procédé qui est souvent sous-estimé. Permettre aux moules de s’ouvrir légèrement pour laisser sortir l’air est une vieille astuce opérationnelle, mais elle présente plusieurs inconvénients. La perte de pression et le manque de précision dans le contrôle de l’injection se traduisent inévitablement par une baisse de la qualité.

Un procédé de qualité exige que les gaz soient retirés de la cavité de manière contrôlée en utilisant le vide et des sorties d’air soigneusement positionnées. Bien entendu, le moule doit rester étanche pendant toute la phase d’injection et de solidification. AMT a développé les concepts d’outillage qui rendent cela possible, en plus du système de contrôle qui surveille les écarts.

Filtrage continu de l’aluminium liquide

Depuis très longtemps, AMT utilise des fours de fonte/maintien avec filtrage continu. Ce système unique assure une meilleure qualité du métal, une meilleure fluidité et un meilleur remplissage du moule, ainsi qu’une plus grande flexibilité dans le choix des alliages.